盈配资

前 言

硝基芳烃加氢产物芳香胺是一种重要的有机中间体,其广泛应用于医药、农用品及染料等领域[1-3]。工业上芳香胺的主要生产方法是金属还原法[4]、硫化碱还原法[5]、电化学还原法[6]和催化还原法[7]。然而金属还原法和硫化碱还原法会产生较多副产物,后处理复杂且不符合绿色化学的原则[4,5],有悖于双碳政策。电化学还原法存在能耗大、产物选择性差等缺点,应用受到限制[6]。因此,为了进一步提高产物的选择性以及原子经济性,硝基芳烃催化加氢的研究受到广泛关注。

01

硝基芳烃催化加氢研究现状

根据底物分子上取代基类型的不同,硝基芳烃选择性催化加氢反应主要可分为2 类:一是卤代硝基芳烃的选择性加氢;二是含有其他官能团的硝基芳烃的选择性加氢。对于前者而言,一方面硝基和卤素原子会在加氢活性位点发生竞争性吸附,另一方面还原产物中的氨基通过诱导电子转移增强卤素原子上的电子云密度,从而削弱碳-卤键强度,使卤素在反应过程中极易脱落。一般来说,随着取代基F、Cl、Br、I 的电负性依次减弱,碳-卤键也越容易断裂[8]。除卤素外,当底物中含有碳-碳不饱和键(如─C═C、─C≡C)、碳-杂原子不饱和键(如─C≡N、─C=O)或者碳-杂原子键(如─C─OH)时,加氢极易发生在该类键上。一些复杂的底物分子同时含有多个敏感基团,进一步增大了选择性还原硝基的难度。

硝基芳烃加氢催化剂可分为两种:均相和非均相催化剂。均相催化剂的结构明确并因其能与反应溶液溶于一起,促进反应进行,但催化剂的后处理复杂且难分离;而非均相催化剂解决了该问题,因其不溶于反应溶液、易分离和较高的稳定性等特点,有利于反应的后处理[9,10]盈配资,非均相催化剂相比均相催化剂的研究更多。非均相催化剂的组分主要包括载体和活性组分,活性组分主要为过渡金属(贵金属和非贵金属)。非贵金属的成本低廉,但活性不高且反应条件苛刻。贵金属虽然价格高昂,但通常催化活性较高进而反应条件温和[11-13]。采用负载型贵金属催化剂的高压氢化是优选方案[14],然而在保留羟基、氯、羰基、碳碳双键等官能团的同时选择性还原硝基仍是巨大挑战。

02

催化加氢机理

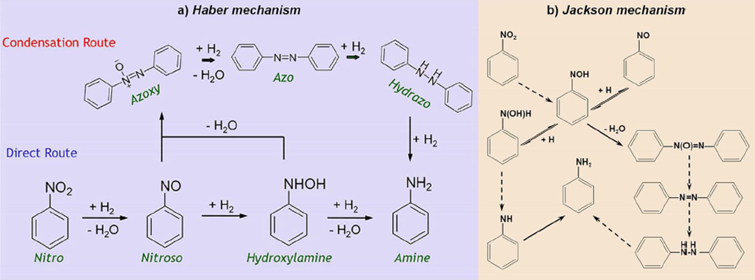

一个多世纪前,Haber等人提出了硝基苯及其衍生物加氢的反应网络(图1a)[15],其中亚硝基苯、苯基羟胺、偶氮苯、氧化偶氮苯和氢化偶氮苯是潜在中间体。他们认为这些物种在溶液中和催化剂表面(包括活性相和载体)存在动态平衡。该机制为理解催化加氢过程奠定了重要基础。

通常溶液中仅能检测到起始硝基芳烃、亚硝基中间体、羟胺及最终苯胺产物,这一现象近期通过在线拉曼和红外光谱的动力学研究得到确认[15]。亚硝基中间体浓度极低,而羟胺浓度受底物结构、温度、氢压、溶剂、催化剂和pH值等因素显著影响。反应进程表明:硝基快速还原为强吸附于金属表面的亚硝基中间体,继而迅速氢化为羟胺,而羟胺进一步氢化为苯胺是决速步。除非强碱存在引发亚硝基芳烃与羟胺的分子间脱水(图1a),否则通常不会形成偶氮或氧化偶氮副产物。

除Haber机制外,Jackson团队发现以亚硝基苯为起始底物时反应路径存在差异,表明亚硝基并非必经中间体,可能存在硝基直接转化为羟胺的路径[16-19]。但该结论证据尚不充分,且四氢原子加成伴随一分子水脱除的一步转化机制尚未明确。他们认为Ph-N(OH)是硝基苯加氢的共同中间体(图1b),其与吸附氢直接反应生成Ph-NH(脱水)并最终转化为PhNH ;而在亚硝基苯加氢中,Ph-N(OH)主要通过自缩合脱水生成氧化偶氮苯,导致苯胺生成速率显著降低。

图1 (a) 硝基苯加氢的Haber机理[15];盈配资

(b) 硝基苯加氢的Jackson机理[16-19]

03

破解行业难题

药石科技(300725)在选择性加氢催化领域取得重要突破,针对两类关键中间体——卤代硝基芳烃和含羟基(─C─OH)官能团的硝基芳烃,分别开发了具有优异性能的专用催化剂体系。在卤代硝基芳烃的选择性加氢反应中,公司创新性地设计了高活性、高选择性的负载型钌(Ru)催化剂,该催化剂在保持硝基高效还原的同时,能有效抑制脱卤副反应的发生。而对于含有羟基官能团的硝基芳烃体系,药石科技则开发了独特的铂(Pt)基催化剂,该催化剂通过精确调控金属-载体相互作用,实现了对硝基的选择性还原,同时避免了羟基官能团的不必要转化。这两类催化剂的成功开发,不仅展现了公司在多相催化领域深厚的技术积累,更为精细化工中间体的绿色合成提供了高效解决方案。

3.1 Ru基催化剂

催化剂是影响卤代芳香硝基化合物催化加氢还原选择性的一个最主要因素。尽管Pt[20,21]、Pd[22,23]、Ru[24,25]和Au[26,27]等贵金属催化剂已被广泛研究,但碳-卤键氢解反应始终存在[28,29],尤其在较高转化率时会导致目标产物收率下降和纯化成本增加。因此,实现卤代苯胺高选择性的关键在于最大限度抑制碳-卤键氢解。

目前主要采用两种策略调控卤代硝基苯加氢选择性:添加助剂或设计催化剂表面结构(通过调控金属纳米颗粒尺寸和形貌实现)。前者常通过向反应体系添加胺类、含硫化合物、磷酸衍生物等[30]来维持选择性,但会带来产物分离纯化新难题。此外,贵金属与过渡金属合金化虽有一定效果,但简单双金属复合物活性位点有限,且高选择性往往以牺牲活性为代价[31,32]。值得注意的是,催化反应通常可分为结构敏感型和结构不敏感型[33],而决定卤代苯胺选择性的卤代硝基苯脱卤过程属于前者。低配位边角位点容易引起脱卤副反应。纳米金属颗粒尺寸越小,脱卤副反应越严重。这意味着纳米金属的颗粒尺寸需要足够大才能维持较高的选择性,但这也导致贵金属利用率较低。同时,在反应过程中,通常还需要添加有机助剂来进一步毒化催化剂,抑制副反应,通过牺牲活性以达到工业要求的选择性。

基于以上认识,药石科技CETC技术团队创新性的开发了Ru基催化剂,在催化剂表面形成富电子活性位以极化硝基基团,促进硝基以及亚硝基的还原,抑制氨基供电效应钝化C-X键,有效降低脱卤副反应的发生,脱卤率可降至2%以下。该催化剂的Ru位点对C-X显示本征惰性,因而表现出大于98%的卤代苯胺选择性。

该Ru基催化剂已成功应用于国际客户吨级订单生产,实现从传统间歇工艺到连续加氢工艺的产业升级。工艺对比研究表明,连续加氢工艺在多项核心指标上优势显著:反应时间从间歇工艺的16-20小时大幅缩短至17分钟,产物纯度由90-91%提升至98-99%;通过Ru基催化剂与微填充床的协同设计,有效解决了强放热反应的安全控制难题,同时将固废量降低87%(660→84 g/kg TM),设备占地面积缩减50%(120→60 m )。此外,连续工艺的PMI指标优化42%(21→12),在提升生产效率的同时,显著增强了工艺的环保性和经济性。这些突破性进展使微填充床连续加氢工艺成为更安全、高效、绿色的现代化工生产解决方案。

3.2 Pt基催化剂

负载型催化剂中,载体可以通过与金属活性组分相互作用来改变活性位的电子特性,从而影响反应物、中间体或产物在活性位上的吸附和脱附行为,从而实现选择性加氢的目的。目前,在硝基芳烃选择性加氢领域中,常用的载体包括碳载体、氧化物载体和氮化物载体。

碳基催化剂凭借化学稳定性、可调控的理化特性及多样化的制备方法[34,35],已成为硝基芳烃氢化的新一代候选材料[35]。活性炭不仅具备与碳纳米管相似的表面化学可调性和高比表面积优势,还具有更显著的成本效益——这对工业催化应用至关重要[36]。通过杂原子掺杂可有效调控碳材料的表面化学性质[37]。氧(O)、硼(B)、硫(S)、卤素、氮(N)或磷(P)等杂原子能改变碳骨架的电荷分布[36,37],并诱导结构修饰形成酸碱位点,从而影响物种吸附和催化活性[38]。这使得碳材料能按反应需求进行精准设计。

药石科技CETC技术团队创新性地采用表面富含含氧官能团的活性炭作为载体,通过精准调控的负载工艺实现了铂纳米颗粒的高效锚定。表征结果表明,载体表面的羧基、酚羟基等含氧官能团不仅有效控制了铂纳米颗粒的尺寸分布,还显著提升了金属-载体相互作用,使催化剂在硝基芳烃选择性加氢反应中展现出优异的性能,实现了对硝基的选择性还原,同时避免了羟基官能团的不必要转化。特别值得注意的是,该Pt/C催化剂已通过工业化放大生产确认,成功应用于某知名医药企业吨级胺类产品的生产,产品品质完全满足医药中间体的严格要求。

总结与展望

药石科技凭借在硝基芳烃选择性加氢领域的创新突破,展现了从基础研究到工业化应用的全链条技术能力。通过自主研发的Ru基与Pt基催化剂,公司成功解决了卤代硝基芳烃脱卤副反应和含羟基底物官能团保留两大行业难题。

药石科技以“催化剂+工艺+设备”协同工程化创新为核心盈配资,为精细化工提供了兼具高选择性、低能耗、低成本的绿色解决方案,持续引领多相连续催化技术的产业化发展。

富腾优配提示:文章来自网络,不代表本站观点。